こんにちは。haratta(ハラッタ)です。

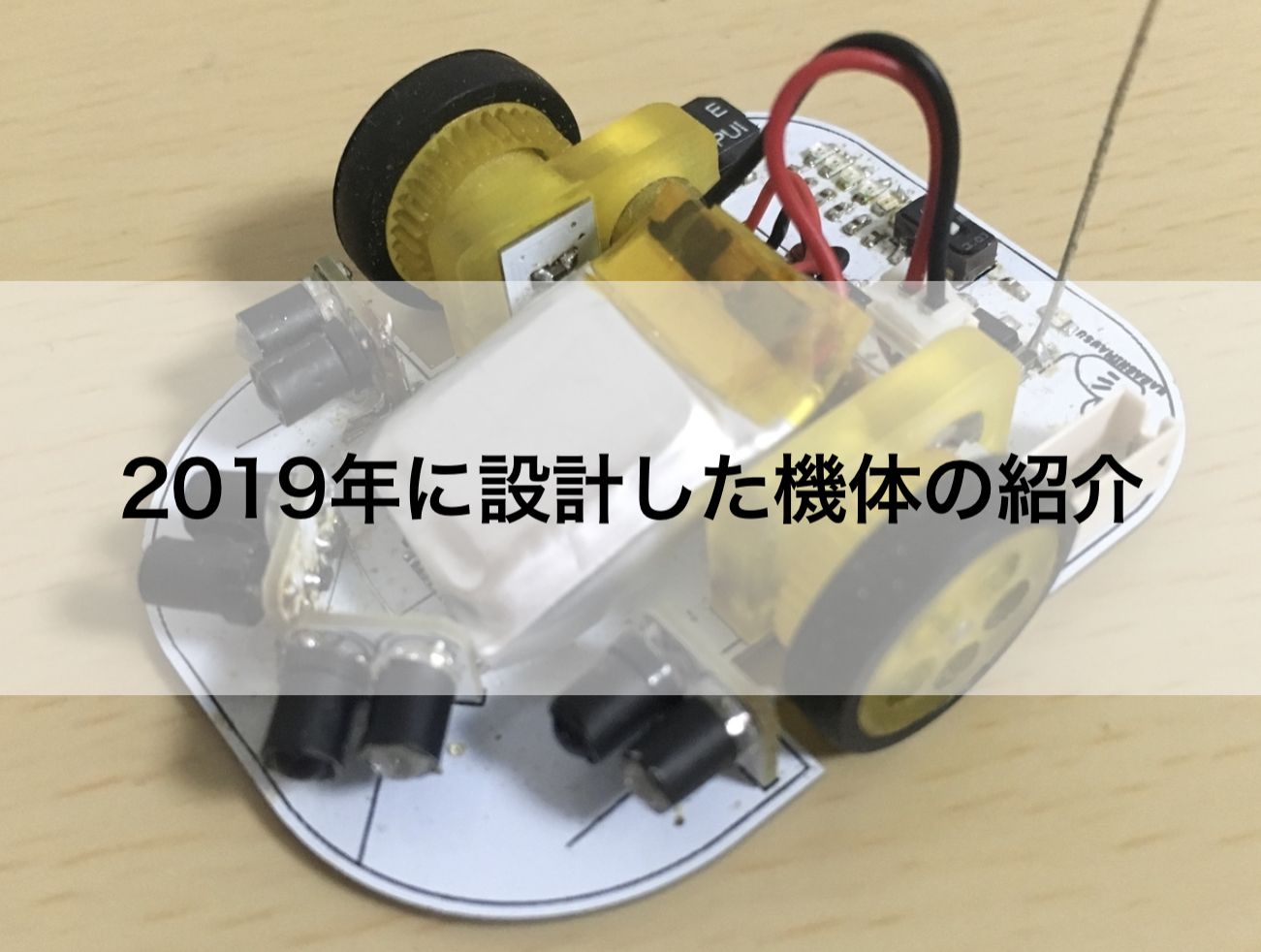

本記事では、2019年に作製した機体(マイクロマウス競技(旧ハーフ))の設計情報を公開していきます。(おそらく、基本的な話になると思いますので参考程度にみていただければと思います。)

白いハラシーマウス.ver3.00の基本スペック

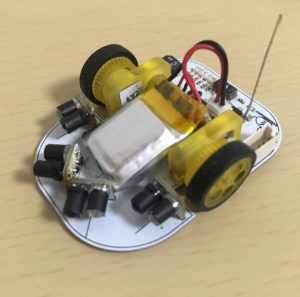

まずは、2019年に作製した「白いハラシーマウス.ver3.00」の基本スペックです。

Fig. 白いハラシーマウス.ver3.00

スペック

| Size | Width:38mm Length:50mm Height:10mm |

| Weight | 20g |

| CPU | STM32F411CE(STMicro) 96MHz |

| Wall Sensor | OSI5FU3A11C + LTR-4206E |

| Gyro | LSM6DS3 (STMicro) |

| Encoder | MA702 (MPS) ネオジム磁石 φ4×1.5 片面2極 |

| Gear | M0.3 9T pinion (既製品) M0.3 36T spur (3Dプリンタにて加工) |

| MotorDriver IC | DRV8835 |

| Motor | MK06-4.5 |

| Battery | Lipo 70mAh |

構成としては、二輪の吸引機構なし型のマイクロマウスです。基本に忠実な構成になっています。最近では、4輪の吸引機構ありのマウスが増え(特にクラシックマウス)、逆に目新しいかもしれません。

回路図

基本的な回路図となっています。壁センサ回路は 赤外LED + フォトトラの構成で設計しました。磁気式エンコーダは初採用もあって、光学式エンコーダの利用者にはなじみやすいABZ相方式を利用する配線になっています。

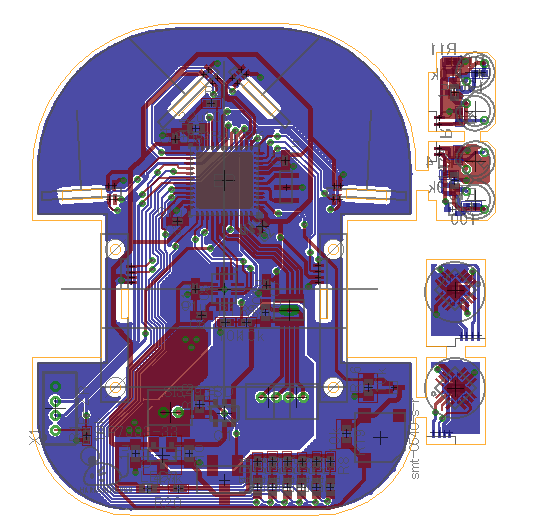

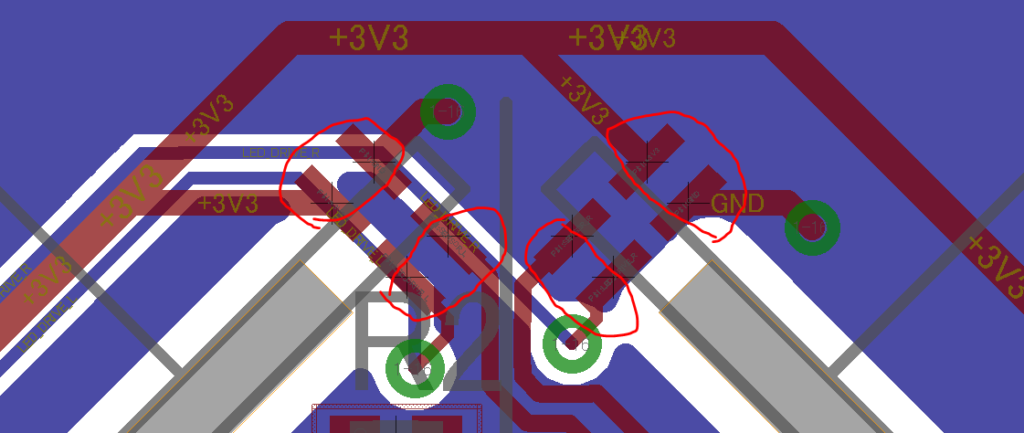

基板レイアウト

CADはEAGLEを使用しています。オートルーターを使用しないで、毎回、自分で配線しています。そろそろオートルーターを使ってもいいかなと考えてはいます。

引き回しのこだわりは、電源ノイズを気にして、パワー系のグランドとそれ以外のグランドを分離しています。ここは毎回気にして設計しているので、効果があるかは不明です。

Fig. 白いハラシーマウス.ver3.00 の基板レイアウト

elecrowに発注する関係で、50mm x 50mm 以内で設計しています。

メイン基板1枚、右センサ用小基板1枚、左センサ用小基板1枚、右エンコーダ用小基板1枚、左エンコーダ用小基板1枚 を1枚に面付けしています。

今回の技術情報

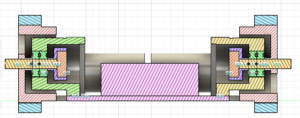

足回りの設計

これは、磁気式エンコーダ導入と深く関わってくる部分だと思います。

3Dプリンタで加工した部品は、モータマウント、ギア付きホイールで、fusion360にて設計しています。(ピニオンギアは既製品を採用しています。)

DMM.make の3Dプリントサービスにて、材料はアクリル(Ultra Mode)で発注しました。

Fig. 白いハラシーマウス.ver3.00 の足回り

エンコーダICは、ネオジム磁石面と1mm距離で設計。ここは、ほかのマウサーの記事に載っていない部分でしたが、MA702 + ネオジム磁石 φ4×1.5 片面2極 の組み合わせでは、1mm距離でも問題なく回転を読めていました。

足回りの部品

- ネオジム磁石 (φ4×1.5 mm 片面2極)

- ベアリング (外径4mm 内径1.5mm 厚み1.2mm)

- シャフト (SUS 平行ピン φ1.5 x 8mm)

- ホイール (M0.3 36T φ12 mm)

磁力干渉

ネオジム磁石に鉄を巻いていないため、モータとネオジム磁石の磁力干渉が懸念されました。実際に組み立て後に磁力干渉を確認しましたが、ギアを嚙合わせるとわからなくなる程度のものでした。磁力の干渉が気になる方は注意が必要です。

モータマウント固定法

モータマウントの板厚は 2mmで設計しています。穴に直にタップを切って基板とモータマウントをねじ止めで固定しました。こうすることで、簡単にモータマウントと基板を固定できます。ですが、デメリットとして2つのネジのみで基板と固定しているので、精度よく加工しないと基板とモータマウントとの垂直が出ません。

磁気式エンコーダについてはこちらの記事も合わせてご覧ください。↓

小基板設計

本機体は、磁気エンコーダ部分と壁センサ部分を小基板に実装し、90度に立てる方式を採用しました。EAGLEでうまく小基板分離することが出来ずやむなく表面実装パットで設計しました。結果として、表面実装パットのはんだ面が小さすぎて、はんだがうまく乗りませんでした。最後は諦めて UEW線で接続しています。

Fig. 小基板とのはんだづけ部分(基板レイアウト)

特に、メイン基板と センサー小基板を接続するはんだ面ははんだ付けが大変でした(上図の赤枠部分)。はんだ面の サイズを小さくしすぎたことと他のはんだ面との距離が接近しすぎて、はんだごてがあてられません。単純な設計ミスです。気を付けましょう。

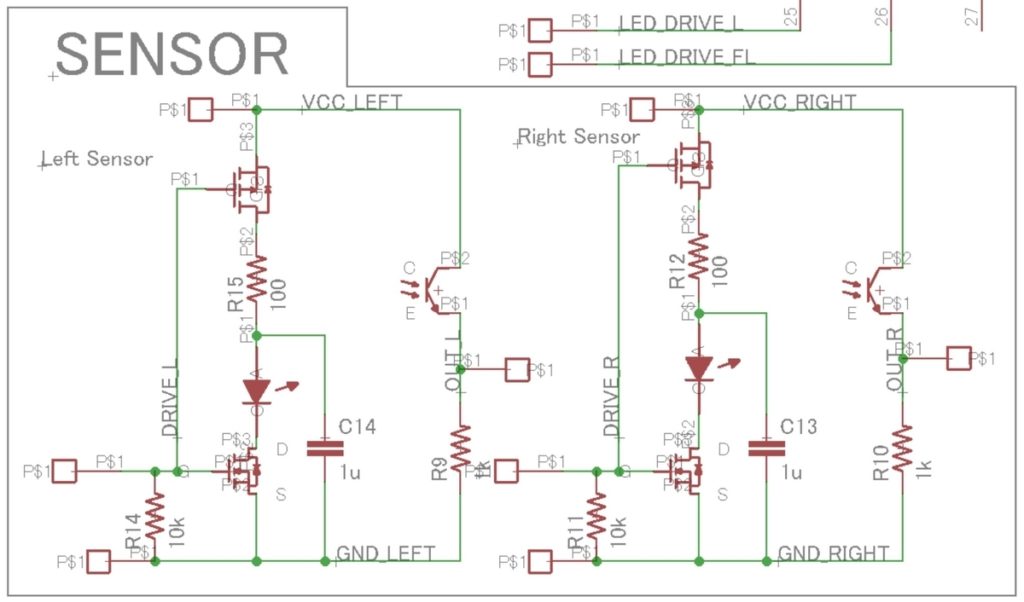

壁センサの新回路導入

壁センサは、こだわりだすとキリがないのですが、マイクロマウスでは必須の回路です。今回の機体ではKERI さんの発光回路を参考にさせていただいています。コンデンサへの充電時間を調整することで発光強度を調整できます。毎年、どの回路が良いか回路構成から見直していますが、製作時間の関係上、センサ値を取得できればいいとしています。←だめなやつです。

Fig. 壁センサ回路図 (2020/06/18更新済み)

気が向けば センサ値についても詳しく別記事で実験データを載せたいと思います。

まとめ

新機体を設計するとハードウェアで新しいことができるので、毎回わくわくしながら設計しています。本機体を設計したことで得られた収穫としては、足回りが動作できるレベルで設計できたこと、磁気エンコーダのノウハウが得られたこと、です。

さあ、次の機体ではどんな設計をしようかな!

絶賛 検討チュウです!

コメント